日 길로틴 총 1517기, 슈레더 232기 중간처리 주력

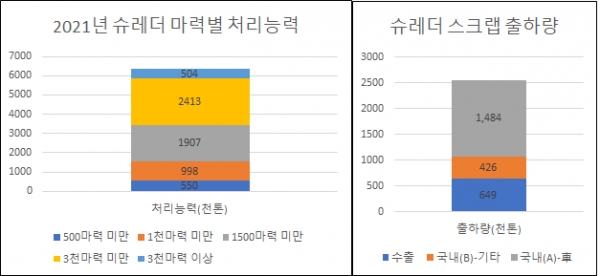

슈레더 1000~1500마력 56기 24.1% 최대 '4천 마력'

처리능력 '21년 640만톤, 1500~3000마력 38% 비중

슈레더가동률 40% 유통…수출 65만톤 포함 256만톤

슈레딩소재 75% 193만톤 자동차 폐차 감소세 ‘과제’

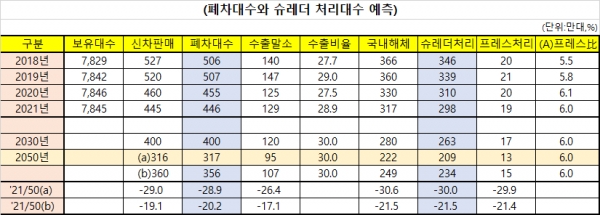

폐차대수 '21년 446만대 '50년 317~356만대로 전망

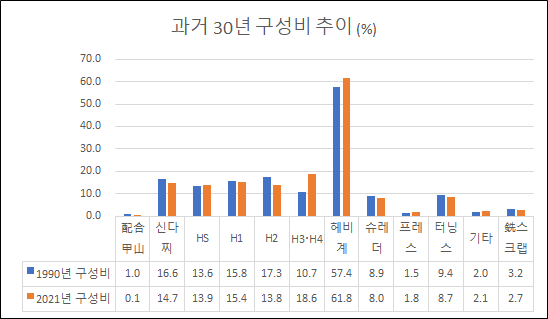

고품위 신다찌 HS 등 44%…저품위 H2 H3 H4 43%

제강사 구매량 2378만톤…슈레더 고철 8% 191만톤

저품위 고철 슈레딩으로 '고품위화'…소재사용 확대

더스트 처리 세제 우대 등 정부 차원 지원 강구해야

탄소중립을 목전의 과제로 추진하고 있는 철강산업에서 철스크랩(고철)의 효용성은 더욱 커지고 있다. 철스크랩을 주원료로 사용하는 전기로 공정에서의 이산화탄소 발생량은 고로-전로 공정 대비 1/4 수준에 불과하기 때문이다. 세계 철강업계는 전기로에 의한 고로 대체와 신규 투자는 물론 고로-전로 공정에서의 철스크랩 투입량 확대를 적극 추진하고 있어 향후 철스크랩의 안정적 확보는 경쟁력을 좌우할 가장 중요 요인 중의 하나가 될 것이 분명해지고 있다. 따라서 철스크랩 회수량 증대는 물론 특히 철강 제조공정의 효율성 제고와 최종 제품의 품질 보장을 위해 고급 철스크랩 확충을 위한 노력들이 부가되고 있다. 그 대체안 중의 하나로 선별능력이 뛰어나고 분쇄, 가공능력을 모두 갖춘 처리설비인 슈레더의 활용도 제고가 대두하고 있다. 저급 노폐스크랩의 고품위화가 가능하기 때문이다. 일본의 철리사이클링리서치(SRR)가 최근 일본의 슈레더 현황과 이를 활용한 스크랩의 고품위화와 관련된 연구보서를 발표했다. 이를 정리해 국내에서도 슈레더에 대한 관심 제고와 투자, 활용성 확대를 적극 점검해보는 기회가 되었으면 한다. [편집자주]

중간처리 설비 경위

시중에서 발생하는 철스크랩은 건물 해체와 노후 기계류, 폐차, 가전류 등에 포함된 강재를 회수하면서 제강 시 용해 효율을 높이는 것을 목적으로 중간처리가 이뤄지고 있다.

중간처리에는 사이징을 실시하는 길로틴시어(길로틴), 사용 후 강판 제품을 주먹 크기로 파쇄하는 분쇄기(슈레더), 캔 등을 상자 모양으로 성형하는 프레스, 대형 플랜트물 등을 절단하는 가스용단의 4종류의 설비와 방법이 있다.

대부분 전업 업태를 형성하며 일본산업분류에서는 ‘2292 철스크랩 가공처리업’에 위치한다.

가공처리는 150년의 역사를 가지고 있다. 산업의 발달과 함께 가스용단 → 프레스 → 길로틴 → 슈레더 순으로 발전해 왔다. 현재 길로틴은 전국에 1517기(현당 32기), 슈레더는 237기(현당 5기)가 존재해 중간처리의 주력이 되고 있다.

유통‧상사를 포함한 설비 보유 사업자들은 업계 단체인 사단법인 철리사이클링공업회를 만들었으며 현재 입회 사업자 수는 848개이다.

4종류의 설비는 반입되는 모재의 형상이나 두께 및 보유설비의 가동상황이나 비용 부하 등에 따라 사업자의 판단에 따라 사용되고 있다. 또 처리 곤란물들인 콘크리트가 채워진 교량품, 고무로 감은 와이어, 캐터필러 등 복합재는 처리비용이 필요한 경우도 있다.

가공처리된 철스크랩은 킬로틴로 가공한 것이 헤비스크랩으로 이름이 붙으며 두께나 절단 길이에 따라 5분류로 나누어 유통된다. 그 중 H2(두께 3~6㎜, 폭 500㎜ 이하, 길이 1200㎜ 이하)가 가장 유통량이 많고 가격 기준 품목이 되고 있다.

슈레더 도입 배경과 경위 – 1970년초, 관동/관서 도입

1970년초 국내 2사(관동, 관서)에서 도입되어 고속도로의 보급과 모빌리티의 물결에 따라 폐차 처리가 증가한 것을 배경으로 전국적으로 확대됐다. 1990년 전후에 세토나이의 도시마에서 더스트(Dust) 불법 투기 사건이 발생해 사회 문제화했다.

더스트에는 차제 도장에 사용한 중금속이 포함돼 있어 토양과 수질 오염으로 이어지기 때문에 1997년 처리방법이 안정형에서 관리형으로 변경되었고 2005년 자동차재활용법 제정을 촉구했다. 법에 따라 현재는 자동차유래더스트(ASR) 처리비는 자동차 제조사가 부담하고 있다.

그러나 자동차 이외의 더스트 처리는 사업자 부담이며 관리형 처분장 고갈 문제로 처분비는 증가추세(相手相場)이다. 또 2018년말 중국이 철스크랩 수입을 금지함에 따라 선별 기능이 있는 슈레더 처리가 주목받고 있으며 스크랩을 대표하는 폐모터와 소형 가전류를 전문으로 처리하는 소형 슈레더 도입도 진행되고 있다.

발생하는 더스트에 대해서는 고형연료화를 위한 RDF화나 더스트 최소화 등의 연구도 이뤄지고 있다.

슈레더가 가지는 선별 기능을 이용해 철이나 비철을 어떻게 추출해낼 것인가 하는 것과 동시에 얼마나 비용을 들이지 않고 더스트를 처리할 것인가가 중요한 과제로 대두해 왔다.

기수 추이 – 2022년 5월 232기

전국의 슈레더 기수는 1973년 6기, 1980년 86기, 1990년 158기, 1996년 187기까지 증가해 왔지만, 더스트 처리의 관리형 이행에 수반해 비용 부담을 요인으로 폐업이 출현해 2004년에는 178기로 감소했다.

2005년 자동차재활용법 시행에 의해 부활해 완만한 증가세를 보이고 있다. 2019년에는 209기가 되었고 2022년에는 232기(일간시황통신사 조사 237기 보정)로 증가해 왔다.

2020년 이후의 증가 움직임에는 2018년 말 중국이 잡품(雑品, 저급 철스크랩) 수입을 금지함에 따라 저급 철스크랩이 국내로 회귀한 것이 이유로 작용했다.

마력별 기수 분포 – 1250마력 최다

232기의 마력별 기수를 그룹별로 집계하면 1천~1500마력 미만이 56기(전체의 24.1%)를 차지해 가장 많고 이어 500~1천마력 미만 55기(23.7%), 1500~3천마력 미만 46기(19.8%) 등이다.

최대는 4천마력 2기(가와사키와 도요하시)이다. 사용 후 자동차는 주력 1천마력 이상으로 대응하며 전체의 약 70%를 차지한다.

232기의 개별 마력별 기수 최다는 1250마력 34기가 최다이다. 최대는 4천마력 2기, 최소는 50마력(치바 소재 엔진 파쇄업체)이다. 또 499마력 이하는 나고야 지구에 존재하는 신다찌(新断) 전문업체들이 많다. 지난해부터는 잡품 등 소형 가전류를 취급하는 소형 슈레더가 가세하고 있다.

추정 처리능력 – 2021년말 640만톤

전체 232기를 일정한 계수(총마력수×20t/h×6h/일×20일×12개월)로 처리능력을 산정하면 640만톤이 된다. 마력의 크기와 처리능력과의 관계에서 500마력 미만 기수는 전체의 30%를 차지하며 처리능력에서는 9% 정도밖에 되지 않는다.

처리능력의 최대 그룹은 1500~3천마력 미만의 38%이며, 그 다음은 1천~1500마력 미만의 30%로 2개를 합친 1천~3천마력 미만의 102기가 일본 슈레더 처리능력의 주력이 되고 있다.

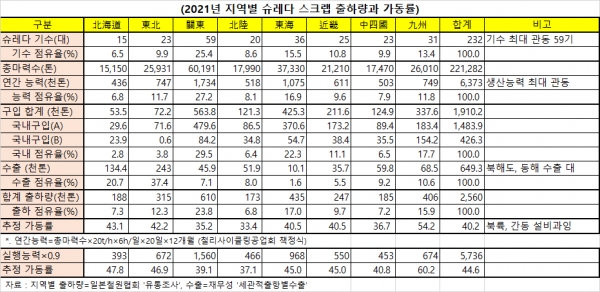

슈레더 스크랩 유통량 – 국내‧수출 총 256만톤

▶국내 – 191만톤

2021년의 슈레더 스크랩 유통량(철강업체 구입량 : 일본철원협회 유통량 조사)은 191만톤으로 전체 철스크랩 유통량의 8%를 차지했다.

2018년에는 200만톤을 넘었지만 2020년 코로나19 영향으로 174만톤을 기록했으며 대체로 연간 190만톤 안팎에서 움직이고 있다. 그 중 자동차유래 슈레더(A)는 148만톤, 자판기 등 기타 슈레더(B)는 43만톤으로 슈레더(A)가 77.7%를 차지한다. 슈레더(B)는 2015~2018년 증가해 2019년 이후 40만톤 수준에서 움직이고 있다.

▶수출 – 65만톤

슈레더 스크랩 수출은 2015년 품목제도 개정이 시행되면서 HS7204-49-200으로 분류된다. 내수가 코로나19 사태로 저감된 2020년에는 약 80만톤이 수출됐다. 2021년에는 65만톤이었다.

2021년 수출 대상 지역은 한국 43만톤(66%), 베트남 8만톤(12%), 대만 6만5천톤(10%), 방글라데시 3만5천톤(5.5%) 등이며 한국으로의 수출이 전체의 약 70%를 차지한다.

▶합계 출하량 및 추정 가동률 – 2021년 총 256만톤, 추정 가동률 40%

국내 유통량 191만톤과 수출 65만톤을 더한 총 출하량은 256만톤이며 수출 비중은 25.4%이다.

앞서 언급한 처리능력 640만톤을 분모로 한 가동률(256/640×100)은 약 40%로 추정된다.

일정 계수에 의한 개략적 계산으로 생산한 철분을 분자로 했을 경우의 추계이며 실제로는 투입 모재의 차이나 설비의 오래된 차이가 있다.

또 부족분은 산업폐기물이나 지자체의 대형 스크랩 등을 취급하는 방법을 모색하는 등 가동률 향상에 의한 채산성 확보에 고심하고 있는 것으로 알려졌다.

▶지역별 수급 및 가동률 – 관동(칸토), 北陸(호쿠리쿠) 가동률 낮음

전국을 9개 지역별로 보면, 슈레더 스크랩의 최대 출하 지역은 관동 61만톤(전국의 23.8%)이며, 그 다음으로 동해(도오카이) 43.5만톤(17%), 구주(큐슈) 40.6만톤(15.9%) 등이다.

이 중 수출은 동북(도호쿠) 24.3만톤(37.4%), 북해도(홋카이도) 13.4만톤(20.7%)으로 많아 이 두 지역에서 전체의 60% 가까이를 차지한다.

연간 능력에 대한 지역별 가동률은 관동 35.2%, 북륙 33.4%로 낮다. 향후 특히 이 2지역에 있어서의 능력증강 투자는 피해야 한다.

최하단에 산정능력을 10% 떨어뜨린 수준으로 시산했다. 전체 45%, 간토, 호쿠리쿠 40% 정도로 과잉능력임에는 변함이 없다.

2050년 폐차 대수 예측 20~29% 감소

슈레더 스크랩 수출 65만톤 중 약 70%를 자동차유래로 가정하면, 지역에 따라 차이가 있겠지만 전체 출하량 256만톤 중 193만톤(75%)이 사용이 끝난 자동차에 의존하고 있는 것으로 추정된다.

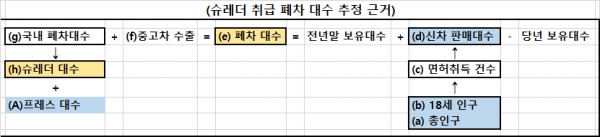

따라서 아래 논리에 근거해 (h)의 슈레더 취급 폐차 대수를 예측했다.

신차 판매량 예측 – 케이스(a) 316만대, (b) 356만대

이미 인구는 감소 국면에 있으며, 인구 고령화의 진전도 더해져 18세 인구(b)도 감소하고 있다.

그래프 ‘슈레더 취급 폐차대수 추정 근거’를 참조하면, 경시청 자료에 의한 면허취득 건수(c)는 18세 인구에 연동되며, 여기에 자동차공업협회 발표의 국내 신차 판매대수(d)도 반영되고 있다. 이 분석을 통해 18세 인구의 장기동향이 신차 판매량과 상관관계가 있다.

18세 인구는 인구문제연구소의 출생 중위 추계를 채택하면 2021년 114만명에서 2050년 81만명으로감소하고 감소율은 29%이다.

이 감소율을 적용한 표 ‘신차 판매대수 장기예측’에 따르면, 케이스(a)에서는 신차판매가 316만대가 된다. 케이스(b)는 최근 움직임에서 보이는 고령자를 대상으로 한 안전성을 고려한 자동차 개발이다. 만일 20% 감소에 머물렀을 경우를 케이스(b)로 할 경우 2050년 신차 판매대수는 356만대가 된다.

폐차대수 예측 – 신차판매 감소는 그대로 폐차대수 감소로

폐차대수는 (전년말 보유대수-당년 신차 판매대수-당년말 보유대수)에서 거시적으로 추정할 수 있다.

산정된 폐차대수(e)와 앞서 언급한 신차 판매대수(d) 추이를 그래프로 그리면 (e)와 (d)가 거의 연동되어 있어 신차가 팔리지 않으면 폐차는 발생하지 않는 관계에 있다.

따라서 표 ‘폐차대수와 슈레더 처리대수 예측’에서 보듯이, 2050년 신차 판매대수 케이스(a) 29% 감소는 거의 그대로 폐차대수 역시 29% 감소한 317만대, 케이스(b)에서는 356만대로 예측했다.

국내 해체대수 – 케이스(a) 220만대, (b) 250만대

폐차는 발생 후 상당수는 경매를 통해 중고차로 수출되고 있다. 수출량은 2009년의 리먼 쇼크 시 침체되기도 했지만 그 후 매년 130~140만대에서 추이하고 있다. (2021년은 129만대)

일본차의 평가는 개발도상국을 주체로 뿌리 깊지만 2050년까지 어떻게 지속될지 불투명하기 때문에 과거 10년 폐차 발생대수 대비 수출비율을 적용해 약 30%를 가정하면 2050년 국내 해체대수는 케이스(a)의 경우 222만대, (b)일 때는 249만대로 상정한다.

2021년 국내 해체대수 317만대에 대해서는 케이스(a)에서는 30.6% 감소, (b)의 경우 21.5% 감소했다.

슈레더 취급대수 – 프레스 가공과 중복되나 현상유지로 추계

국내해체 수는 슈레더와 프레스 가공으로 나눈다.

프레스 가공량은 2005년 자동차재활용법 전까지는 25% 내외였지만 슈레더 더스트(ASR)가 법률에 의해 자동차 제조업체 부담으로 작용했기 때문에 현재로서는 6% 내외로 사용처가 한정되어 있다.

(A)프레스의 경우 프레스 전 단계에서 동(銅, 주로 하네스나 소형모터 등)의 성분 값을 TH팀, ART팀 모두 0.2%/톤 이하로 억제하도록 규정하고 있어 트럼프엘리먼트(카드 성분) 상의 문제가 컨트롤되고 있다.

(A)프레스를 현상 그대로 발생의 6%로 했을 때, 2050년의 슈레더 취급대수는 케이스(a)일 때 209만대(2021년 대비 30% 감소), (b)일 때 234만대(21.5% 감소)로 추계된다.

중간처리의 고도화-품위 향상을 목표로

◆ 고품위와 저품위

국내에 유통되는 철스크랩은 고품위스크랩과 저품위스크랩으로 구분한다.

고품위와 저품위의 특별한 정의는 없으며 구매자의 사용편의나 불순 성분의 유무가 기준이 되고 있다고 추정된다.

일본철원협회가 실시하고 있는 품종별 조사에 따라 2021년 유통량을 나누면 고품위는 신다찌, HS, H1 등 3개 품목이 44%, 저품위는 터닝스(鋼ダライ), H2, H3, H4 등 4개 품목이 43%다. 슈레더 8%는 중간에 위치해 있어 고품위와 유사하게 취급되고 있다.

터닝스(절삭스크랩) 8.7%는 성분과 용해 효율과 관련해 중간처리에 의한 품질향상이 되지 못한다면 이를 제외한 34.2%(H2, H3, H4, 프레스 해당)인 814만톤이 중간처리에서의 품위 향상 대상이 된다.

게다가 30년 전 품종별 점유율과 비교하면 헤비스크랩 61.8%는 크게 변하지 않았지만 그 중 H3, H4 등급 비중이 증가하고 있다.

또 내수용 강재 품종별 수주 동향을 분석하면 중후계 강재 수주량은 70% 대에서 60%를 밑돌고 대신 박판계 수주 구성이 증가하고 있다. 국내에서는 인프라 정비에서 민생을 주체로 한 강재 사용으로 바뀌고 있는 상태이며, 미래의 스크랩화도 이에 수반해 박물 스크랩이 증가할 것으로 예상된다.

◆ 슈레더의 활용

슈레다는 내장하는 망치에 의해 파쇄 후 자석에 의해 선별된 철스크랩 덩어리로서 4개의 중간처리 가공설비 중 기계적 선별기능이 우수하다.

스크랩의 품위 향상 요구에 대응할 수 있는 가공설비로서 2가지 방법으로 활용을 제안하고 싶다.

하나는 기존 슈레더 활용이고 다른 하나는 1만마력 대형 슈레더 도입이다.

▶기존 슈레더

앞서 기술한 바와 같이 75%를 폐차에 의존하는 상태에서 장기적인 관점에서 보면 인구감소에 따른 폐차 발생감소는 2050년 현 상황 대비 20~30%에 달할 것으로 예측된다.

감소분 대체 대책은 필수이며 현재 가동률도 40%대로 낮다. 대책으로서 H2, H3 품종의 얇은 부품을 주체로 투입할 것을 제안한다.

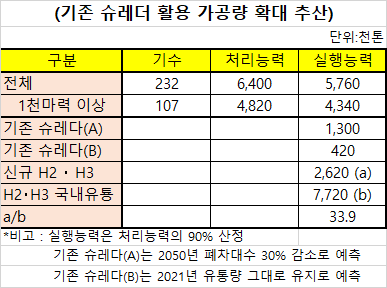

예를 들어 현재 232기인 슈레더의 연간 처리능력 640만톤 중 1천마력 이상은 107기, 처리능력 482만톤이며 실행능력을 90%로 추정할 경우 434만톤이다. 폐차 발생대수가 30% 감소한 경우 슈레더(A)는 130만톤이며, 슈레더(B)는 현재 상태 그대로인 42만톤이라면 합계 172만톤으로, 슈레더(B)를 기준으로 262만톤의 신규 도입(가공 증대)을 도모할 수 있다.

즉 현재 국내 유통량 H2 329만톤, H3/H4 443만톤으로 총 772만톤 중 1/3(33.9%)을 슈레딩할 수 있다. 국내 유통량이 2021년 2378만톤 그대로라면 슈레더 유통량은 전체 유통량의 8.0%인 191만톤이나 이를 434만톤으로 증가시킬 경우 전체 유통량의 18.3%로 증가시킬 수 있는 잠재력을 갖는다.

▶1만마력 대형 슈레더 도입

박판 스크랩뿐만 아니라 폐모터 등 사용이 끝난 단단한 제품의 투입도 가능한 대형 슈레더(8천~1만마력)는 이미 미국 유럽 등에서 가동 중이며 자연재해국 일본에서는 폐자재(ガレキ) 처리에도 대응이 가능하다.

- 대형(1만마력) 슈레더를 공용화한다. 단단한 물건과 얇은 물건을 동시에 투입함으로써 부피 비중이 증가한 슈레더 스크랩의 산출이 가능해진다.

- 설비 구상 : 비철금속을 자동적으로 기계 선벌하는 각종 설비를 설치하고 더스트의 최소화를 도모하는 동시에 더스트 제로화 기술개발을 목표로 관리형 최종 처리 대상물을 만들지 않는 ‘고급 가공센터’를 구축한다. 24시간 가동을 전제로 비용 삭감을 추진하는 동시에 안정적인 공급량을 확보한다.

- 설치 개소 : 자가발전 소유의 대형 철강업체 부지, 경제특구나 인근 재활용단지, 공공용지(자위대 부지 등) 등

- 생산능력 추산 : 1만마력 슈레더의 경우 1시간 140톤(공칭능력의 70%×20h/일×20일/월×12개월/년=67만톤). (현재 상태는 평균 2.5만톤~3.0만톤/년)

- 운영 : 제 3자에 의한 협동 운영

- 사업자금 추산 : 토지비를 포함하지 않을 경우 약 100억~120억엔

▶슈레더 활용 과제

더스트 처리 비용은 자동차분(ASR)은 자동차사 부담이기 때문에 취급이 30% 감소할 경우 사업자 부담인 일반 더스트(SR) 처리 비용은 증가하게 된다.

철강산업의 탄소중립 실현의 수단으로서 슈레더화 촉진을 들 수 있으며 정책적으로는 더스트 처리에 대해 세제 우대조치 등의 지원책의 검토가 필요하다.

또 대형화는 협업이라는 업태의 새로운 방식 구성으로 후계자 등 인력 부족을 극복하는 하나의 방안으로도 제안한다.