철강재 품질 향상, 유효 전력 최대화

디지털 혁신 전담조직 구성 등 지속적인 노력

세아베스틸이 군산공장의 전기로 공정효율을 높이기 위해 스마트 시스템을 도입했다. 세아베스틸은 2018년부터 디지털 기술을 적용한 공정 솔루션 구축해 전사적 변화와 미래 산업에 대한 대비를 진행해왔다.

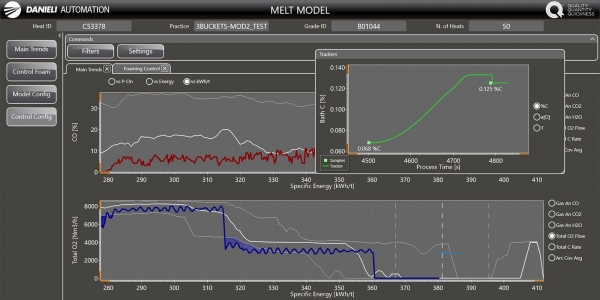

세아베스틸에 따르면 최근 군산 3호 전기로에 다니엘리와 SSM system(SAEH SMTART MELTING SYSTEM)을 구축했다.

SSM system는 전기로 제강공정에서 철스크랩(고철)을 녹이는데 최적의 환경을 분석하는 시스템이다. 과산화를 줄여 철강재 품질을 상승시키고 유효 전력을 최대화한다.

SSM 시스템에는 △Q-REG 전극 제어 조절 △ LINDARC 실시간 가스 분석 등의 기술이 적용됐다.

세아베스틸은 시스템 도입으로 전기 에너지 소비 2% 감소 및 탭핑 전 강철의 산소 함량 표준 편차 15% 감소 효과를 거뒀다.

세아베스틸은 특수강 전제품을 생산하는 국내 유일한 업체다. 특수강은 제강 공정에서 마그네슘, 망간 등 필요한 합금 물질을 넣어 고객이 원하는 강종을 생산한다. 다른 불순물이 들어가지 않은 상태로 강종을 만들어 내느냐가 기술력을 좌우한다.

세아베스틸은 고밀도 스크랩이 있는 상태에서 전기로 안정성 및 유효 전력의 활용성을 높여야 했다. 또한 과도한 산화 방지를 줄이고, 공정 반복성과 철강재 품질을 상승시키기 위해 다니엘리와 협력하게 됐다.

세아베스틸과 다니엘리 기술연구팀은 이번 협력을 통해 최근 개발된 정제 단계의 동적 제어 로직 개선의 발판을 마련했다.

스크랩을 녹이기 위한 초기 산소 활용과 탄소주입의 최종 정제 단계에서 슬래그 환원 단계에 가깝게 만들었다. 이를 위해 동적 탄소 주입 유량과 전력 및 산소차단 타이밍의 추가 제어가 실시됐다.

세아베스틸은 디지털 혁신인 '공장 스마트화'를 위해 지속적인 노력을 펼쳐왔다.

2018년부터 디지털 기술을 적용한 공정 솔루션 구축을 위해 IOT, 빅데이터 등 해당분야 전문가 집단과 협업을 진행해 왔다. 디지털 혁신 전담조직을 구성하고 세부 과제를 실행하며 전사적 변화와 미래 산업에 대한 대비를 해왔다.

이러한 활동의 결과로 지난 9월 소형압연 생산라인에 머신비전 기술을 활용한 ‘스파크 자동판정 모니터링 시스템’을 도입했다. 특수강 강종 고유의 특성에 따라 마찰 시 발생하는 스파크의 형태가 상이하다는 점에 착안하여 개발된 머신비전 솔루션이다.

또 작년 5월에는 특수강 제품의 마감 품질을 좌우하는 ‘직각도 모니터링 시스템ACM(Abrasive Cutting Machine)’을 소형압연 라인에 구축했다. 생산 전반에 걸쳐 제품의 공정 단계를 추적하는 ‘소재 트래킹 시스템(Tracking System)’, 작업자의 안전사고를 선제적으로 방지하고 신속히 대응할 수 있도록 불안전 행동 및 사고 발생시 실시간으로 상황을 알려주는 디지털 경보시스템 등도 구축 중이다.