강철, 높은 인장강도와 강도의 제어범위 매우 넓어

연성·가단성 등 뛰어난 소성가공성은 여러 곳에 활용

우수한 용접성은 낮은 열전도와 팽창계수가 높은 탓

제3장 철의 특성 ①

인간 생활에 활용되는 유용성 측면에서 철(강철)의 주요한 특성으로는 △인장강도(引張强度) △경도(硬度) △소성가공성(塑性加工性) △인성(靭性) △용접성(熔接性) △자성(磁性) △내식성(耐蝕性) △전도성(傳導性) △광택(光澤) 등을 꼽을 수 있다.

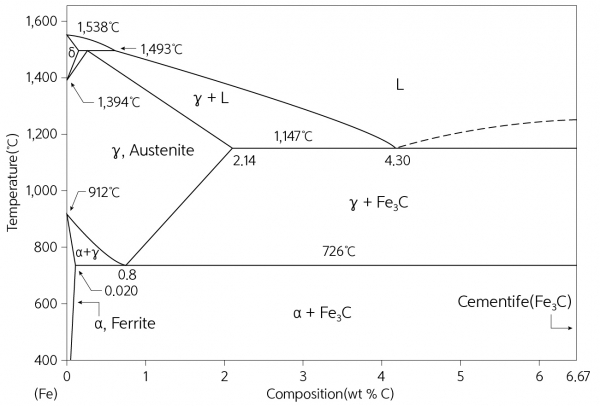

이상의 여러 특성 중 다른 재료에 비해 철이 갖는 특별히 우수한 성질은 강도, 소성가공성, 용접성 및 자성이라고 할 수 있다. 철의 물리적 특성은 미세조직(微細組織)과 직접 관련이 있다. 미세조직은 합금, 가열, 냉각, 소성가공 등 제조 조건에 따라 복잡하게 변하는데, 이 현상을 이해하는 첫 걸음은 Fe-C 상태도(Phase Diagram)이다.

가장 우수한 인장강도 특성

철은 무게로 따져 2.0%까지의 탄소를 함유하고 있는 강철(Steel), 그리고 그보다 많은 탄소를 함유하고 있는 선철(銑鐵, Pig Iron) 또는 주철(鑄鐵, Cast Iron)로 구분한다. 순철은 통상적으로 탄소를 비롯한 불순원소의 총량이 0.1% 이하인 철이다. 우리가 사용하는 철의 대부분은 탄소 함량이 낮은 강으로, 이것은 일반탄소강과 합금강으로 나눌 수 있다. 일반탄소강(Plain Carbon Steel)의 경우 탄소 외에 망가니즈(Mn, 1.65% max.), 규소(Si, 0.6% max.), 구리(Cu, 0.6% max.)와 소량의 유황(S)과 인(P)이 들어 있다.

합금강은 사용 목적에 따라 일정량의 합금 첨가량을 규격으로 정해 의도적으로 첨가하는데, 합금 첨가량이 합해서 대략 2% 이하인 HSLA강(High Strength Low Alloy Steel, 저합금고장력강)과 특수목적용 고합금강으로 구분한다. 최근에는 합금 원소의 총량이 0.2%인 MA강(Microalloyed Steel)이 개발되어 사용이 확대되어 왔다. MA강은 주로 나이오븀(Nb), 바나듐(V), 타이타늄(Ti) 등의 원소가 미소량 들어 있으며 가공열처리(TMCP, Thermo Mechanical Control Process)를 적용해 생산한다.

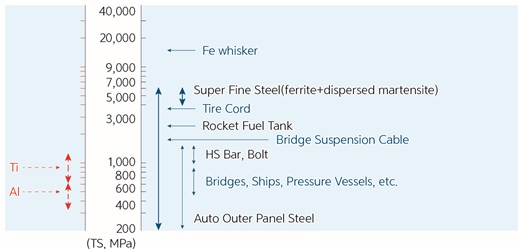

지구상에는 여러 가지 금속이 존재하고 있으나 그 중에서 철강이 가장 많이 사용되는데, 그 이유는 철강재가 경제성이 우수하고 강도 측면에서 매우 유용해 활용성이 높기 때문이다. 그림(철 합금의 인장강도 범위)은 현재 실용적으로 활용되고 있는 여러 철강재의 인장강도와 그 범위를 알루미늄(Al) 및 타이타늄(Ti)과 비교해 보여주고 있다. 철강의 인장 강도는 낮게는 300MPa 이하에서, 높게는 5,000MPa 이상까지로 Al과 Ti에 비해 넓은 범위를 보여준다.

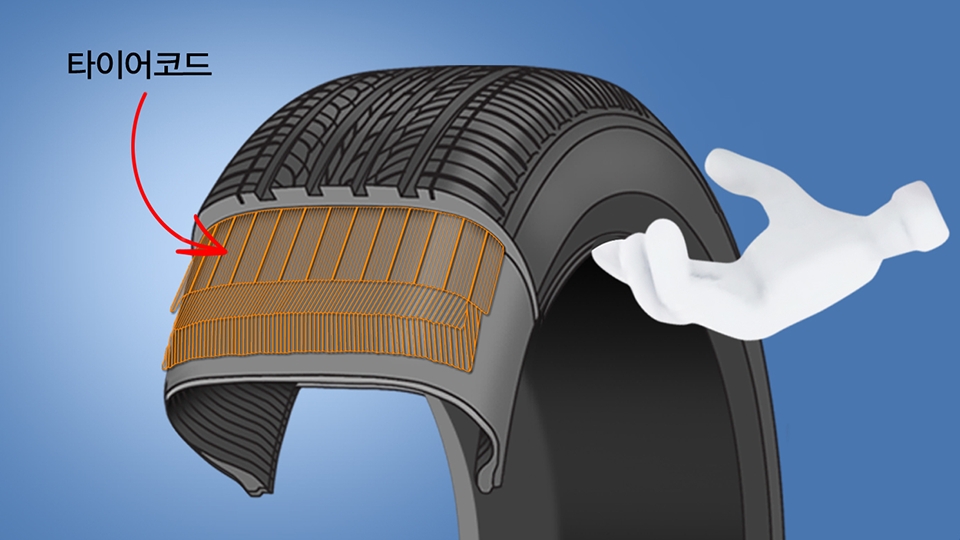

탄소는 철강을 제조하는 과정에서 필수적으로 들어가는 성분으로 강력한 강도 증가 역할뿐 아니라 합금원소로서 경제적인 이점이 커 강철 생산에 가장 흔하게 활용되고 있는 중요한 합금 원소이다. 예컨대, 탄소함량이 0.8% 내외인 타이어코드강의 인장강도는 5,000MPa 정도까지 초고강도화(초高强度化)할 수 있다. 또 탄소함량을 수십ppm 정도로 낮추면 알루미늄과 비슷한 정도로 낮은 강도를 갖는다.

교과서를 보면 탄소함량의 최소치를 흔히 0.1%로 기술하고 있으나, 이 값은 제강공정에서 첨단 탈탄(脫炭)기술의 활용이 일반화되기 전의 이야기이다. 최근에는 RH Degassing 설비를 활용한 탈탄기술이 널리 적용되고 있는데, 이 경우 탄소함량은 0.01%에 가까운 극저탄소량 수준까지 내려간다. 이 극저탄소강에 미량의 합금원소를 첨가하여 미세한 석출물(析出物)을 만들면 기지조직 내의 탄소 용해량을 거의 제로(Zero)화 시킬 수도 있다.

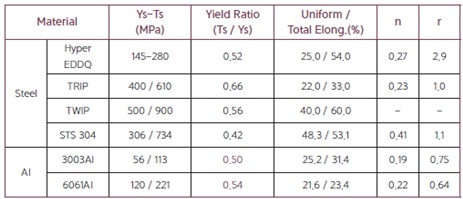

IF(Interstitial Free)강은 대표적인 극저탄소강인데, 이 강은 함유된 탄소량도 매우 적을 뿐 아니라(0.02~0.03%) 미량의 타이타늄(Ti), 나이오븀(Nb), 바나듐(V) 등을 첨가하여 탄질화물을 형성함으로써 기지조직(基地組織) 내의 탄소 용해량을 제로(Zero)화시킨 것이다. IF강은 인장강도가 300MPa 정도에서 매우 연성이 높고 심가공성(Deep Drawability)이 좋아서 투피스(Two-piece) 음료 캔(몸체가 한 덩어리로 되어 있어서 캔의 이음새가 없고 위에 뚜껑만 붙인 캔)이나 복잡한 형태의 자동차 외장 부품 등의 제조에 지속적으로 사용이 확대되고 있다.

탄소는 강의 연성을 증가시키기 위해서는 함량을 낮추거나, 고강도 강을 만들기 위해서는 함량을 높이는 등 가장 효율적으로 활용할 수 있는 합금원소이다. 강철의 합금 성분을 탄소와 더불어 변화시키고 다양한 가공 및 열처리 기술을 적용하면 300MPa에서 5,000MPa의 강도 범위에서 다양한 종류의 강철을 생산할 수 있다. 이들 강철은 구조용 재료로 각종 구조물과 산업 인프라에 널리 사용되고 있다. 구조용 재료로서 철의 가장 강력한 경쟁소재는 알루미늄(Al)이라고 할 수 있는데, Al의 경우 인장강도 범위가 300~600MPa 정도로 강철에 비해서 매우 협소하기 때문에 사용범위가 한정될 수밖에 없다.

강철의 인장강도 범위가 타(他) 금속에 비해 넓은 이유는 무엇일까? 인장강도를 크게 한다는 것은 금속의 소성변형(塑性變形)을 어렵게 하는 것이다. 소성변형은 상온에서 주로 내부에 존재하는 전위(轉位, Dislocation)의 이동에 의해 일어나는데, 전위의 이동을 방해하게끔 미세조직을 제어하면 강도를 향상시킬 수 있다. 널리 사용되는 강화 방법은 고용강화(固溶強化), 석출강화(析出強化), 결정립미세화(結晶粒微細化), 가공경화(加工硬化) 그리고 변태강화(變態强化) 등 5가지가 많이 활용된다. 철강의 경우 이와 같은 강화기구를 모두 다 활용할 수 있는데, 이 때문에 강도 제어 범위가 넓은 것으로 사료된다. 특히 강도 향상에 큰 영향력을 가진 변태강화는 철강재에 주로 활용될 수 있는 유용한 강화 방안인데, 대부분의 철강재는 다른 강화 방안과 더불어 이 방법을 적절히 활용하고 있기 때문에 강도 제어 범위가 넓은 것으로 이해되고 있다.

변형이 가장 용이한 금속

철강 제품을 여러 용도로 사용하기 위해서는 공장에서 나온 판재(板材)나 선재(線材)에 소성변형(塑性變形)을 가해 다양한 모양으로 가공을 해야 한다. 이러한 소성변형을 용이하게 하려면 높은 연성 및 가단성과 같은 소성가공성이 필요하다. 철강소재가 기계·건축을 비롯해 다양한 산업현장에서 널리 사용되는 것은 철이라는 소재 자체의 가격이 상대적으로 싸고 강도가 높아서이기도 하지만 특유의 뛰어난 소성가공성 덕분에 철을 다양한 분야에, 다양한 형상으로, 그리고 다양한 목적으로 인간의 생활에 유용하게 적용할 수 있어서이다.

연성과 가단성은 소성가공성에 해당하며, 일반적으로 상호 비례 관계에 있어, 연성이 우수하면 가단성도 우수하다. 소성가공성이 높다는 것은 응력이 가해졌을 때 그 재료가 파단(Fracture)이 되지 않고 늘어나는 양이 크다는 것을 의미한다. 연성은 인장응력을 가하는 경우 파단 전까지 길이가 늘어나는 상대적 양이고, 가단성은 압축응력을 가하는 경우 파단 전까지 단면적이 늘어나는 상대적 양이다.

파단이 일어나면 재료는 표면 및 내부에 균열(Crack)이 생긴다. 일반적으로 파단은 네 가지 형태로 구분할 수 있는데, 그것은 (1) 소성변형을 수반하는 연성파단(延性破斷, Ductile Fracture), (2) 응력 증가에 따른 급작스런 취성파단(脆性破斷, Brittle Fracture), (3) 점진적인 피로파단(疲勞破斷, Fatigue Fracture), 그리고 (4) 정적(靜的)인 하중 하에서 장시간 유지하면 파괴되는 지연파단(遲延破斷, Delayed Fracture)이다.

용접하기 가장 좋은 금속

용접이란 금속재료의 접촉면에 열이나 압력을 가하여 접촉면의 원자와 원자를 원자간 인력이 작용하는 범위까지 근접시켜서 접합하는 가공법이다. 일반 용접은 접촉면 일부를 고열원(高熱源)을 사용하여 용융·응고시켜 원자단위로 결합시키는 공정으로서, 필요한 경우에는 용가재(熔加材, Filler Metal, 용착부를 만들기 위하여 녹여서 첨가하는 금속)를 써서 접촉면을 접합한다.

용접은 접촉면의 금속을 용융하기 위해 가열하는 방법에 따라 아크용접(Arc Welding), 점용접(Spot Welding), 전기저항용접(Electric Resistance Welding), 레이저빔용접(Laser Beam Welding), 전자빔용접(Electro Beam Welding) 등으로 구분한다. 접합면에 압력을 가해 접합하기도 하는데 이 방법은 압접법(壓接法)이라고 하며, 열을 가함과 동시에 압력을 부가하는 방법을 가열압접이라고 하고, 상온에서 가압하여 접합하는 방법은 냉간압접이라고 한다. 압접법은 알루미늄이나 구리처럼 연성이 높은 금속에 적용된다. 그 외에 확산용접(Diffusion Welding), 마찰용접(Friction Welding), 폭발용접(Explosive Welding) 등처럼 고체 상태에서 접합하는 기술도 있다.

용접은 가장 일반적이고 실용적인 접합방법이다. 용접 시에는 용용금속이 짧은 시간 안에 응고가 되면서 용접부의 특성이 정해지는데, 용접부의 조직과 성능을 제어하기 위해서는 용접조건과 응고현상을 최적화하지 않으면 안 된다. 용접에서의 응고는 주조에서의 응고와 기본적으로는 유사하나 몇 가지 다른 점이 있다. 우선 용접은 주조에 비해서는 용융부위가 작고 국부적이며 온도 차이에 의한 교반(攪拌, Agitation, 물리적 또는 화학적 성질이 다른 2종 이상의 물질을 외부적인 기계 에너지를 사용하여 균일한 혼합 상태로 만듦)도 심한 편이며 응고속도가 대단히 빠르다. 응고속도는 대체로 10~104℃/s.인데, 레이저 또는 전자빔용접의 경우 106℃/s. 정도까지 올라간다.

용접 시의 냉각속도, 온도기울기, 응고계면 이동 등의 용접조건을 정확하게 측정하거나 예측하는 것이 쉽지 않다. 용접부의 조직과 성능은 모재와 용접재료의 화학성분과 용접방법에 크게 의존하며 응고를 포함한 용접조건을 적절히 제어함으로써 최적화할 수 있다. 따라서 성공적인 용접을 위해서는 용접 중 열이력(熱履歷, Thermal History)에 따른 야금학적 변화뿐만 아니라 응력의 발생과 잔류응력의 생성 및 용접부의 화학적 반응 등을 잘 이해할 수 있어야 한다.

용접에 있어서 가장 중요한 것은 용접부에 결함이 없는 양호한 성능의 건전한 용접부를 제작하는 것이다. 용접부의 결함은 용융부위와 열영향부 모두에서 나타날 수 있는데, 흔히 관찰되는 용융부위 주요 결함은 기공(氣孔), 개재물(Inclusion), 크랙(Crack), 용입 부족 등이며, 열영향부위에서는 잔류응력에 의한 크랙이 주로 문제가 된다. 결함 측면에서 특히 주의할 사항은 용융금속의 산화이며 생성된 산화물의 혼입을 최소화해야 한다.

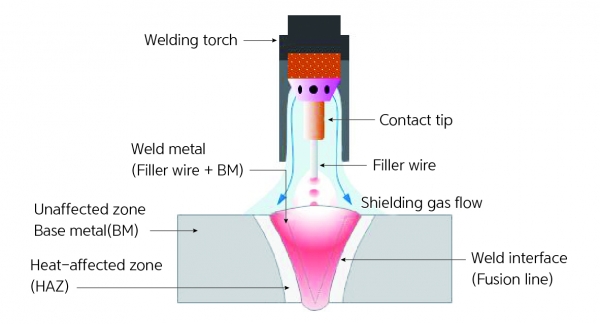

용접은 고온에서 하는 공정이므로 산화가 일어나게 마련인데, 이를 최소한으로 줄이기 위해 불활성 가스를 쓴다든가 용제(Flux)를 써서 용융부위 보호층을 만들어준다. 불활성 가스를 사용하는 방법으로는 GTAW[Gas Tungsten Arc Welding, 일명 TIG(Tungsten Inert Gas)], GMAW[Gas Metal Arc Welding, 일명 MIG(Metal Inert Gas)]가 있다. 용제를 사용하는 방법으로는 FCAW(Flux Cored Arc Welding), SAW(Submerged Arc Welding) 등이 있다. 그림 (Gas Metal Arc 용접의 Torch 구조 및 용접부 단면)은 열원은 아크를 쓰고 불활성 보호가스를 사용하는 GMAW에서 Gas Torch 구조와 이 부근의 용접 용융부 단면을 보여주고 있다. 전극의 역할을 하는 용가제가 Torch를 통하여 연속 공급되며 그 주위로 보호가스를 흘려보내 용융부와 열영향부(HAZ, Heat Affected Zone) 모두에서 산화가 일어나지 않도록 만들어져 있다.

용접은 산화(酸化)를 비롯해 야금학, 전기공학, 열공학 등이 결합하는 복잡한 공정이다. 따라서 용접성을 높이려면 산화현상을 비롯해 야금학적, 전기공학적 등 모든 관련 인자들을 최적화해야 한다. 특히 용접은 고온가열이 수반되는 공정으로 용접 후 냉각상태에서 잔류응력이나 변형이 발생하여 용접부에 크랙(Crack)의 생성을 수반하는 경우가 있다. 용접부의 결함 중에서 크랙은 용접구조물 파괴로 연결되는 가장 치명적인 것이기 때문에 크랙을 피하는 것이 용접구조물 설계와 시공에서 큰 과제이다.

철의 용접성이 알루미늄(Al), 마그네슘(Mg), 동(Cu), 타이타늄(Ti) 등 비철금속에 비해 우수한 또 다른 이유는 철의 물리적 특성이 용접에 유리하다는 것이다. 표 (철 및 비철재료의 용접성 평가를 위한 물리적 특성 비교)는 각 원소의 열전도도, 열팽창계수, 탄성계수 및 비열을 비교해 보여주고 있는데, 철의 열전도도와 열팽창계수는 다른 비철금속보다 적으며, 탄성계수는 다른 금속에 비해 크다. 그리고 비열은 알루미늄(Al)이 가장 크며 마그네슘(Mg), 철(Fe), 동(Cu) 순으로 낮아진다. 이러한 철의 특성 때문에 철의 용접성은 다른 실용금속보다 우수한 것이다.

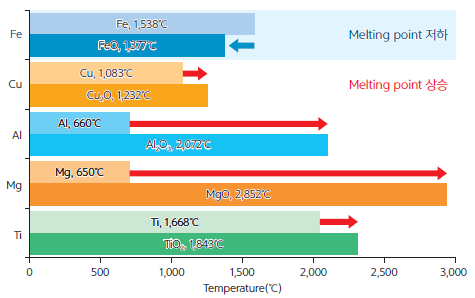

열전도도가 작으면 적은 열량으로 온도를 확보할 수 있어서 가열의 효율성이 증가하며 열영향부가 작아지는 장점이 있다. 열팽창계수가 작으면 용접 후 냉각 시 잔류응력이 작아지기 때문에 용접에 유리하다고 할 수 있다. 그리고 탄성계수가 크면 온도 변화에 따른 응력의 생성이 적기 때문에 잔류응력 역시 적어질 것으로 예측된다. 알루미늄(Al)과 마그네슘(Mg)의 경우는 비열이 높아 가열 시 열 공급이 더 필요한 단점이 있으며, 또 응고 시 수축률이 높고 산화물의 용융온도가 산화철(FeO)보다 높아 기공 발생이나 용착 불량이 일어나기 쉬운 단점도 있다.

결론적으로 철은 용접성이 가장 우수한 금속이며, 이 때문에 인류는 다양한 형상의 구조물을 만드는 데 철을 가장 많이 사용하고 있다. 이러한 현상이 나타나는 데에는 철 자체가 다른 재료에 비해 염가라는 경제적인 이유가 가장 앞서긴 하나, 초고층 건물이나 초장대(超長大) 교량 등의 구조물을 건설할 때 철의 우수한 용접성이 아니면 우수한 안전성을 확보하기 쉽지 않고, 다양한 형상의 디자인으로 예술성이 충만한 아름다움을 구현하는 것이 매우 어렵기 때문이기도 하다.