생산공정 혁신, 최적의 자동화 시스템 구축

대형단조 수익성 향상...CASK 시장 공략

특수강 1위 세아베스틸이 국내를 넘어 ‘글로벌 종합 특수강 리더’로 발돋움 하기 위해 팔을 걷었다. 세아베스틸 군산공장은 전문성을 바탕으로 특수강 생산의 전초기지 역할을 맡았다.

세아베스틸 군산공장의 모태는 1997년 준공된 기아특수강 공장이다. 군산국가산업단지 24만평 부지에 설립됐다. 2003년 세아그룹이 기아특수강을 인수했고 2008년까지 기존 제강설비 합리화 및 확장 투자를 진행했다. 최신설비에 대한 과감한 투자도 아끼지 않았다. 2010년 대형 단조설비와 2011년 제2 제강설비를 준공했다. 현재까지 투입된 금액은 1조 원이 넘는다.

군산공장은 연 310만 톤의 쇳물을 생산한다. 2017년 11월 누적 3000만 톤을 돌파했다. 끊임없는 생산공정 혁신과 최적의 자동화 시스템으로 세아베스틸의 성장을 견인해왔다.

단조사업 수주 확대로 수익성 개선...CASK 내년 본격 인도

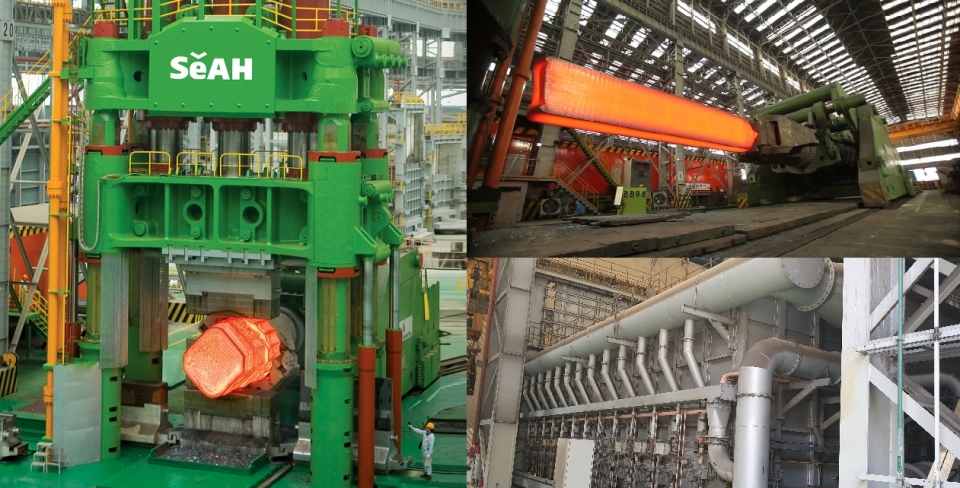

군산공장에 도착해 처음 찾은 곳은 대형단조 생산라인이다. 대형단조라인은 단조공장·가공공장 두 곳을 ‘ㄷ자’ 형태로 활용한다. 제강에서부터 주조, 단조, 가공, 검사, 출하까지 일관생산체제를 갖춰 경쟁력을 확보하고 있다.

공장에 들어서니 2010년 5월 도입된 높이 23.8m, 압력 1만3000톤의 프레스가 웅장한 모습을 드러냈다. 국내에서 두 번째로 큰 설비다.

단조라인은 150톤 전기로에서 생산된 잉곳(ingot)을 매니퓰레이터(manipilator)가 잡아 돌리며 프레스로 압력을 가해 원하는 모양을 만든다. 이를 단조라고 한다. 이때 잉곳은 1250도로 달궈져 있어야 단조가 가능하고, 열이 800도까지 식으면 재가열을 통해 다시 단조에 들어간다.

대형 단조 제품을 생산할 때 1만 톤 이상의 프레스는 필수다. 프레스의 무게는 소재에 가할 수 있는 힘을 의미한다. 이 힘이 커질수록 투입할 수 있는 소재의 크기도 커진다. 1만3000톤 프레스 외에도 2000톤, 4000톤의 프레스를 갖춰 다양한 규격의 제품을 연간 25만 톤 생산한다.

정승기 단조생산관리 팀장은 "단조 공정은 대장장이가 쇳덩어리를 다루는 원리와 같다. 프레스가 망치 역할을, 매니퓰레이터가 사람의 손 역할을 담당하고 있다. 압력이 높은 만큼 제품 밀도와 강도가 높아진다"고 말했다. 실제 대형공구강(원자력, 발전, 화학·정유 플랜트, 선박엔진)등 내구성을 요하는 제품들을 주로 생산한다.

단조공장에서 나와 가공공장에 들어섰다. 잉곳은 단조공정을 마치고 열처리와 가공공정을 거쳐 출하된다. 공장에는 발전 및 화공플랜트, 산업기계, 선박 등의 핵심부품과 금형강 소재가 납품을 기다리고 있었다.

한 켠에는 작년 10월 세아베스틸이 국내 최초로 미국시장 수주에 성공한 사용후핵연료 운반저장겸용용기(Cask)를 한창 제조 중에 있었다. 단조라인에서 틀을 만든 후 다른 공장으로 옮겨 세부작업을 진행한다.

원전해체 분야의 사용후핵연료 운반저장겸용용기 글로벌 시장 규모는 2030년 124억달러(한화 14조 원)로 전망돼 세아베스틸의 신규 먹거리 시장으로 부각된다.

정승기 팀장은 “세아베스틸 단조사업은 최단 납기 및 높은 품질의 경쟁력을 자랑한다. 전방산업 불황에도 5월 수주 물량이 급증했다. CASK는 내년 9월 3기의 초도 물품이 납품된다”고 설명했다.

글로벌 경쟁력 ‘제강 기술력’

특수강 제조 공정을 살펴보기 위해 1제강공장으로 자리를 옮겼다. 100톤 전기로 3대가 위용을 들어냈다. 전기로에는 고철이 녹은 시뻘건 쇳물들이 넘실거렸다. 군산공장의 제강생산량은 연 310만 톤, 제품 280만 톤 규모다.

세아베스틸의 경쟁력은 제강 기술력에서 나온다고 해도 과언이 아니다. 특수강은 제강 공정에서 마그네슘, 망간 등 필요한 합금 물질을 넣어 고객이 원하는 강종을 생산한다. 다른 불순물이 들어가지 않은 상태로 강종을 만들어 내느냐가 기술력을 좌우한다. 세아베스틸은 특수강 1위 업체답게 극히 낮은 불량률로 고객의 만족을 이끌어내고 있다.

전기로에서 1600℃로 녹인 쇳물은 래들에 담겨 후속공정인 로외 정련과 탈가스 공정을 거쳐 청정도를 확보한다. 세아베스틸은 가스와 불순물을 완벽히 제거할 수 있는 용강환류 방식의 탈가스 설비인 RH Degassing을 국내 전기로 업체 최초로 도입했다. RH는 쇳물에 녹아든 수소, 산소,불순물 등을 제거해 품질을 향상시킨다.

불순물을 제거한 쇳물은 점보 블룸 연주기, 고속 빌릿 연주기의 연속주조설비를 거쳐 블룸(bloom), 빌렛(billet)의 반제품으로 변한다.

3개의 전기로 중 1~2호기는 블룸, 3호기는 빌릿을 생산한다. 블룸은 510×390(㎜), 빌릿은 180×180(㎜) 규격이다. 빌릿라인이 검사·정비로 생산을 중단해도 잉곳을 만들어 효율성을 높였다.

세아베스틸은 반제품을 열간 상태에서 압연설비에 직접 장입할 수 있는 일관 생산체제를 갖췄다. 반제품은 압연설비를 거쳐 환봉으로 탈바꿈한다. 대형압연(V-H MILL)을 통해 100㎜~350㎜ 규격과 소형 압연(RSB)의 지름 16㎜~100㎜의 다양한 규격을 만들어 고객의 니즈를 만족시킨다. 또 반제품 상태로 가공업체에 넘어가기도 한다.

이 과정을 거쳐 만들어진 환봉, 각재 등은 1,2차 협력업체를 거쳐 자동차 핵심부품인 핵심부품인 트랜스미션, 스프링, 베어링과 중장비용 유압브레이거, 석유시추용 Drill Collar Bar로 재탄생한다.

군산공장에서 생산되는 제품은 전량 정정공정인 교정, 초음파탐상(UT), 자분탐상(MT), 그라인딩(Grinding), 육안검사, 번들링을 통해 제품이 출하된다. 고객 만족도를 높이기 위한 품질관리 작업은 꼼꼼히 이뤄지고 있었다. 특히 내부결함(UT), 표면결함(MT)을 철저히 검사해 불량률을 현저히 낮췄다.

김영환 생산관리팀장은 "당사 제품은 완벽한 품질로 특수강 기술력은 국내를 넘어 세계 최고라고 자부한다"고 말했다.